Jak powstaje folia? – produkcja

Folia jest wszechobecnym materiałem, który znajduje zastosowanie w wielu dziedzinach naszego życia. Od pakowania żywności, przez ochronę produktów, po zastosowania przemysłowe – jest ona nieodzownym elementem współczesnego świata. Ale jak dokładnie powstaje ten cienki, a przy tym niezwykle wszechstronny materiał? W tym wpisie przyjrzymy się procesowi produkcji folii, aby zrozumieć, jakie kroki są niezbędne, by stworzyć ten produkt.

Czym tak właściwie jest folia?

Folia to cienki materiał wykonany z tworzyw sztucznych, charakteryzujący się wyjątkową elastycznością i wszechstronnością. Dzięki swojej budowie, może przyjmować różne formy i grubości, co pozwala na jej zastosowanie w szerokim zakresie przemysłów i codziennych zastosowań. Najczęściej spotykane rodzaje to:

- folia polietylenowa (PE)

- folia polipropylenowa (PP)

- folia polichlorku winylu (PVC)

Każdy z tych typów posiada unikalne właściwości, które decydują o ich specyficznych zastosowaniach, takich jak pakowanie żywności, tworzenie torebek czy ochrona przed wilgocią i zanieczyszczeniami. Właściwości folii sprawiają, że jest ona niezwykle ważnym materiałem w wielu branżach – od przemysłu spożywczego aż po medyczny.

Z czego dokładnie powstaje folia?

Folia produkowana jest głównie z tworzyw sztucznych, które są polimerami – długimi łańcuchami cząsteczek składających się z powtarzających się jednostek. Najpopularniejsze materiały używane do produkcji folii to:

- Polietylen (PE): Jest to najczęściej używane tworzywo sztuczne do produkcji folii. Polietylen może występować w różnych formach, takich jak polietylen niskiej gęstości (LDPE) oraz polietylen wysokiej gęstości (HDPE). LDPE jest bardziej elastyczny i przezroczysty, co czyni go idealnym do produkcji folii stretch i worków na śmieci. HDPE jest bardziej sztywny i wytrzymały, dlatego znajduje zastosowanie w budownictwie i przemyśle.

- Polipropylen (PP): Jest to kolejny powszechnie używany polimer w produkcji folii. Polipropylen charakteryzuje się wysoką wytrzymałością na rozciąganie i dobrą przezroczystością, co sprawia, że jest często wykorzystywany do produkcji opakowań spożywczych, etykiet i taśm klejących.

- Polichlorek winylu (PVC): Folie z PVC są znane ze swojej wytrzymałości i odporności na czynniki atmosferyczne. Są one często używane w budownictwie, do produkcji okien i drzwi oraz w przemyśle motoryzacyjnym.

- Poliestry (PET): Poliester jest wytrzymały i odporny na wiele czynników chemicznych, co sprawia, że jest idealnym materiałem do produkcji folii ochronnych, etykiet i opakowań spożywczych.

Każdy z tych materiałów ma swoje unikalne właściwości, które wpływają na końcowe zastosowanie folii. Proces produkcji zaczyna się od przetworzenia surowców w granulaty, następnie są one topione i formowane w cienkie arkusze folii poprzez różne techniki produkcji.

Jak wygląda produkcja folii?

Produkcja folii to skomplikowany proces, który wykorzystuje zaawansowane technologie do przekształcenia surowców w cienki, elastyczny materiał. Wyróżnia się dwie główne metody produkcji folii: metodę Blown i metodę Cast. Każda z nich ma swoje unikalne cechy i zastosowania.

Metoda Blown

Znana również jako metoda rozdmuchiwania, jest jedną z najczęściej stosowanych technik produkcji folii. Proces ten obejmuje kilka kluczowych etapów:

- Topienie surowca: Granulki polimeru, takie jak polietylen czy polipropylen, są podgrzewane w wytłaczarce aż do uzyskania stanu ciekłego.

- Ekstruzja: Stopiony polimer jest wytłaczany przez pierścieniową dyszę, tworząc cienką rurkę.

- Rozdmuchiwanie: Rurka jest natychmiast rozdmuchiwana za pomocą powietrza, tworząc balon z folii. Proces ten pozwala na kontrolowanie grubości i szerokości.

- Schładzanie i nawijanie: Rozdmuchany balon jest schładzany za pomocą powietrza lub wody, a następnie spłaszczany i nawijany na rolki.

Metoda Blown jest szczególnie ceniona za możliwość produkcji folii o dużej wytrzymałości mechanicznej i równomiernym rozkładzie grubości.

Metoda Cast

Metoda Cast, różni się znacząco od metody Blown i jest często stosowana do produkcji folii o doskonałej przejrzystości i jednolitej grubości. Kluczowe etapy tego procesu to:

- Topienie surowca: Podobnie jak w metodzie Blown, granulki polimeru są topione w wytłaczarce.

- Ekstruzja: Stopiony polimer jest wytłaczany przez płaską szczelinową dyszę, tworząc cienką warstwę folii.

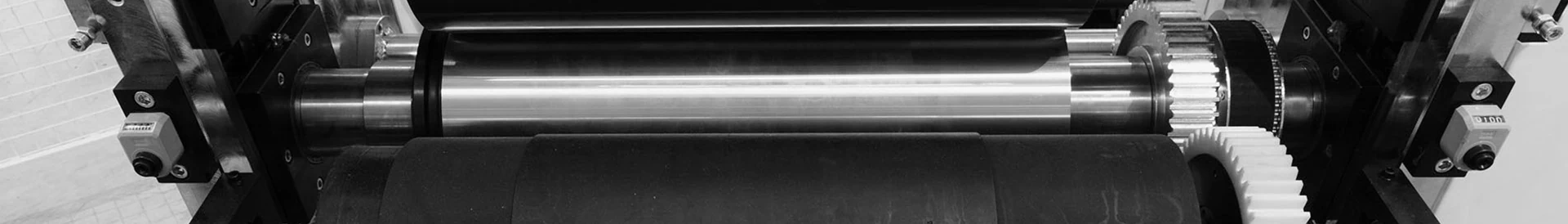

- Chłodzenie na walcach: Warstwa folii jest natychmiast przenoszona na chłodzące walce, gdzie jest schładzana i jednocześnie rozciągana, co nadaje jej ostateczną grubość i strukturę.

- Nawijanie: Schłodzona folia jest następnie nawijana na rolki.

Metoda Cast umożliwia produkcję folii o bardzo precyzyjnych wymiarach i doskonałej jakości powierzchni. Jest to szczególnie ważne w zastosowaniach wymagających wysokiej przejrzystości i gładkości, takich jak opakowania spożywcze i medyczne. Obie metody produkcji folii mają swoje unikalne zalety i są wybierane w zależności od wymagań dotyczących końcowego produktu. Dzięki tym zaawansowanym technologiom możliwe jest wytwarzanie takiej, która spełnia różnorodne potrzeby współczesnego rynku.

Produkcja folii – co powinno się wiedzieć?

Produkcja folii to skomplikowany proces technologiczny, który obejmuje zaawansowane techniki i precyzyjne kontrolowanie parametrów. Będąca cienkim materiałem z tworzyw sztucznych, powstaje z różnych polimerów, takich jak polietylen, polipropylen, polichlorek winylu czy poliestry. Dzięki metodom Blown i Cast możliwe jest uzyskanie folii o różnorodnych właściwościach, co sprawia, że znajduje ona zastosowanie w wielu dziedzinach – od przemysłu spożywczego, przez medycynę, po budownictwo.

Znaczenie folii w codziennym życiu jest nieocenione. Jej wszechstronność i unikalne właściwości czynią ją niezbędnym materiałem w nowoczesnym świecie. Zrozumienie procesu produkcji folii pozwala docenić zaawansowaną technologię i precyzję, które stoją za tworzeniem tego wszechobecnego materiału. Dzięki ciągłemu rozwojowi technologicznemu możemy spodziewać się, że będzie ona nadal odgrywać istotną rolę w wielu branżach, przyczyniając się do dalszego postępu i innowacji.